集團(tuán)分公司

- 數(shù)控模鍛錘分公司

- 電液錘分公司

- 空氣錘分公司

- 操作機(jī)、取料機(jī)分公司

- 鍛造壓機(jī)分公司

- 液壓鉚接機(jī)分公司

- 金屬回收設(shè)備分公司

- 金砧鍛造分公司

- 安鍛物資貿(mào)易公司

- 聯(lián)達(dá)精密鍛造分公司

- 安鍛產(chǎn)品快速通道:

- 安鍛產(chǎn)品配件快速通道:

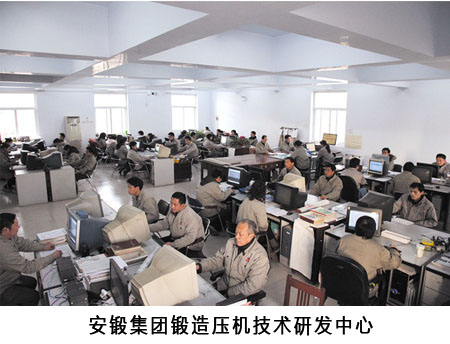

中國(guó)鍛造油壓機(jī)制造基地——安陽(yáng)鍛壓數(shù)控鍛造油壓機(jī)分公司是安鍛根據(jù)集團(tuán)化發(fā)展戰(zhàn)略需要,堅(jiān)持遵循專業(yè)化的發(fā)展道路而成立的,是原機(jī)械工業(yè)部生產(chǎn)鍛壓設(shè)備的定點(diǎn)企業(yè),系集鍛造油壓機(jī)、快鍛機(jī)、數(shù)控鍛造壓機(jī)等各類重型鍛壓設(shè)備的研發(fā)、生產(chǎn)、銷售和服務(wù)為一體的大型裝備制造性企業(yè),是我國(guó)大型鍛壓設(shè)備自動(dòng)化成套技術(shù)與裝備產(chǎn)業(yè)化基地和中國(guó)金屬成形機(jī)床制造行業(yè)排頭兵企業(yè)。產(chǎn)品廣泛應(yīng)用于汽車、家電、軍工、航空航天、石化、新材料應(yīng)用等領(lǐng)域。在液壓機(jī)行業(yè),產(chǎn)品銷售收入和市場(chǎng)占有率均保持國(guó)內(nèi)領(lǐng)先。建立了覆蓋全國(guó)的營(yíng)銷網(wǎng)絡(luò),是同行業(yè)首家向美國(guó)、德國(guó)和日本等發(fā)達(dá)國(guó)家出口成套成線鍛造設(shè)備的企業(yè)。

擁有大型龍門數(shù)控銑床、大重型數(shù)控落地鏜銑床、數(shù)控立車、大型數(shù)控外圓磨床、精密滾齒機(jī)、德國(guó)進(jìn)口等離子切割機(jī)等關(guān)鍵和精密設(shè)備,二期重型裝配和機(jī)械加工車間起吊能力150噸,能夠保障多臺(tái)套設(shè)備的同時(shí)產(chǎn)出和交付,制造和裝配水平處于同行業(yè)頂尖水平。現(xiàn)為國(guó)內(nèi)外客戶生產(chǎn)從最小的800T到最大的8000T鍛造油壓機(jī),并出口到德國(guó)、美國(guó)、印度、緬甸、羅馬尼亞等十多個(gè)國(guó)家和地區(qū),收到了良好的社會(huì)效益和企業(yè)聲譽(yù)。

一、鍛造液壓機(jī)的設(shè)計(jì)說明

1、設(shè)計(jì)原則

吸收國(guó)外先進(jìn)的技術(shù),結(jié)合實(shí)際使用情況及鍛造壓機(jī)的經(jīng)驗(yàn),優(yōu)化設(shè)計(jì),使鍛造油壓機(jī)具有較高的技術(shù)含量;能滿足自由鍛的各種工藝要求,適應(yīng)較為惡劣的工況環(huán)境。

2、設(shè)計(jì)的內(nèi)容

(1)、鍛造油壓機(jī)的設(shè)計(jì)。

(2)、協(xié)助用戶完成工藝布置、外圍設(shè)施、配套工裝、基礎(chǔ)施工等方面的技術(shù)工作。

(3)、負(fù)責(zé)基礎(chǔ)圖的設(shè)計(jì)。

Y13系列大型鍛造油壓機(jī)及T31系列鍛造操作機(jī)工作現(xiàn)場(chǎng)

二、鍛造液壓機(jī)結(jié)構(gòu)及特點(diǎn)

鍛造液壓機(jī)主要本機(jī)部分、液壓部分、電器部分、潤(rùn)滑部分、基礎(chǔ)部分組成。

1、本體部分結(jié)構(gòu)及特點(diǎn)

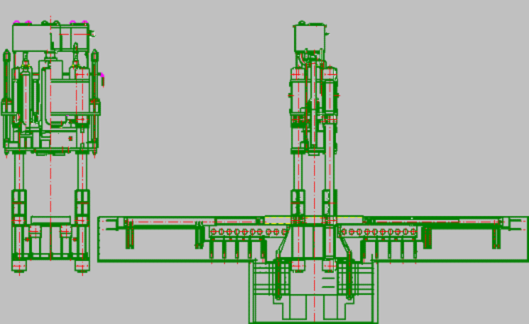

本體部分為整個(gè)設(shè)備的執(zhí)行部分。其結(jié)構(gòu)采用液壓機(jī)中常見的三梁四柱式結(jié)構(gòu)。上、下橫梁與立柱組成一個(gè)剛性的封閉框架,以承受液壓機(jī)的全部工作載荷。本體部分主要由主工作缸、副工作缸、回升缸、移動(dòng)工作臺(tái)平拉油缸、立柱、上橫梁、下橫梁、活動(dòng)橫梁、導(dǎo)向套、保護(hù)套、鎖緊螺母、上砧墊和補(bǔ)液油箱、移動(dòng)工作臺(tái)等部件組成。(結(jié)構(gòu)見下圖)

1.1、本體

本體的三橫梁采用焊接結(jié)構(gòu)形式,主要由Q235鋼板焊接而成,焊縫均采用U型焊縫,采用CO2氣體保護(hù)焊,焊后進(jìn)行探傷檢驗(yàn)、退火處理,消除焊接應(yīng)力,杜絕了不合格品的下轉(zhuǎn)。上、下橫梁與立柱組成一個(gè)剛性的封閉框架,以承受液壓機(jī)的全部工作載荷。

安裝時(shí)通過對(duì)四根立柱的特有電加熱,調(diào)整鎖緊螺母,實(shí)現(xiàn)了對(duì)立柱的預(yù)應(yīng)力鎖緊緊固,保證了橫梁的平衡,確保本體部分穩(wěn)定性好,可靠性高,結(jié)構(gòu)牢固,抗偏載能力強(qiáng)。

立柱上安裝有上、下限程套。上限程套固定在上橫梁的下端,下限程套固定在下橫梁的上端,限制活動(dòng)橫梁的行程,保護(hù)機(jī)身不受沖擊損壞。

活動(dòng)橫梁內(nèi)鑲有偏心導(dǎo)套,對(duì)立柱、橫梁起到了保護(hù)作用,延長(zhǎng)了橫梁和立柱重要零件的壽命。

為增加下橫梁的剛性。橫梁立筋布置成較密的網(wǎng)格狀。

快速換砧裝置置于活動(dòng)橫梁的下平面。墊板銷孔與活動(dòng)橫梁配做,起上砧的定位作用。墊板與活動(dòng)橫梁螺栓聯(lián)結(jié)。上砧通過梢鐵與上墊板相連。

1.2油缸

油缸由一個(gè)主油缸和兩個(gè)副油缸組成,三個(gè)油缸缸體采用ZG35。

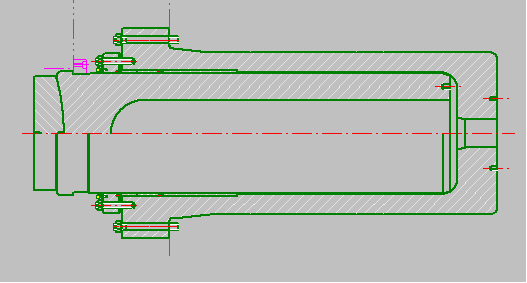

1.2.1、主工作油缸主要由缸體、柱塞、壓蓋、導(dǎo)套和密封圈組成(見下圖)。缸體采用35#鋼三段焊接結(jié)構(gòu)。是實(shí)現(xiàn)空行程和工作行程的工作執(zhí)行元件。

缸體貫穿上橫梁,缸體法蘭與上橫梁下平面螺紋連接,油缸的定位由缸外壁的兩個(gè)環(huán)形面與橫梁的配合來保證,柱塞頭部與活動(dòng)橫梁為球面支承的柔性聯(lián)結(jié),依靠柱塞帶動(dòng)活動(dòng)橫梁下行。

柱塞采用45#鍛鋼,結(jié)構(gòu)形式為空心,減輕了柱塞重量。表面淬火處理硬度達(dá)到HRC42-52提高了柱塞的表面硬度;經(jīng)加工后表面粗糙度達(dá)到0.8以上,柱塞高的表面光潔度有利于油缸的密封,同時(shí)間接延長(zhǎng)了密封圈的使用壽命。密封圈為夾布橡膠的V型圈,具有較好的耐磨性,同時(shí)良好的彈性也有利于安裝和更換。

主缸柱塞下端為凹球形(見下圖)與活動(dòng)橫梁實(shí)現(xiàn)雙球面鉸接,大大減小了壓機(jī)在偏心鍛造情況下作用在導(dǎo)套及密封件的側(cè)向力。

主工作油缸導(dǎo)向套,材料為ZQSn6-6-3,抗磨性強(qiáng),導(dǎo)向性好。

1.2.2、兩個(gè)副工作缸對(duì)稱布置在主工作缸兩側(cè),其結(jié)構(gòu)型式和主油缸基本相同。

柱塞與活動(dòng)橫梁為球面支承的柔性聯(lián)結(jié),柱塞下部為凸球形,在水平方向上可以稍有移動(dòng)。當(dāng)偏心加載時(shí),活動(dòng)橫梁在偏心力矩作用下傾斜,此時(shí),球面副可相對(duì)滑動(dòng),則柱塞只傳遞軸向壓力及摩擦力矩,因此側(cè)推力將大大減小,改善了柱塞導(dǎo)套及密封的磨損情況。

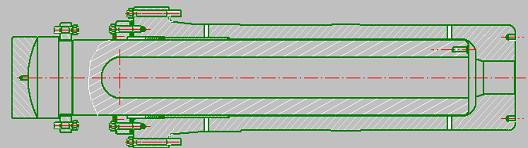

1.2.3、兩個(gè)回升缸均為單方向作用的柱塞缸,對(duì)稱布置在機(jī)身兩側(cè)。為活動(dòng)橫梁回程的執(zhí)行部件,缸體安裝在上橫梁內(nèi)部,缸體法蘭與上橫梁螺紋聯(lián)接。缸外壁的兩個(gè)環(huán)形面與橫梁配合,柱塞與中橫梁采用球面支承的柔性聯(lián)結(jié),當(dāng)缸內(nèi)充入壓力油后,在柱塞的推力作用下,兩根拉桿帶動(dòng)中橫梁回程。

1.3、立柱

材料為45#鍛鋼,立柱螺紋采用國(guó)際45°鋸齒形螺紋,與螺母相配,鎖緊橫梁。立柱硬度為HRC45-52,所有過渡臺(tái)階采用R圓角過渡,降低應(yīng)力,提高壽命。

立柱靠近工作臺(tái)處設(shè)有立柱保護(hù)套。

1.4、鎖緊螺母

采用45#鍛鋼,調(diào)質(zhì)處理。外側(cè)螺帽采用整體結(jié)構(gòu)形式,內(nèi)側(cè)螺帽采用分體結(jié)構(gòu)形式。

1.5、充液油箱

為整體焊接箱體結(jié)構(gòu),通過沖液閥座置于三個(gè)工作缸的上端。其上有空氣濾清器,內(nèi)部充液閥與閥座相連,保證油路暢通。空行程時(shí),活動(dòng)橫梁下行,控制油泵排出的壓力油首先打開充液閥, 油箱內(nèi)低壓油通過自重進(jìn)入充液閥座,注入工作油缸,直到上砧接觸工件。工作行程時(shí),充液閥關(guān)閉,保證工作油缸為一封閉腔體。回程時(shí),充液閥打開,在回升油缸的帶動(dòng)下,活動(dòng)橫梁上行,工作油缸內(nèi)油液通過充液閥溢回充液油箱。

1.6、 移動(dòng)工作臺(tái)用于模具更換和鍛件移動(dòng),移動(dòng)工作臺(tái)臺(tái)體材料為ZG270-500鑄鋼件,臺(tái)體承受模具重量及工作載荷,并將載荷傳遞到機(jī)身工作臺(tái)上,臺(tái)體下面裝有導(dǎo)軌板,材料為高耐磨鑄鋼件,并且設(shè)有自動(dòng)潤(rùn)滑裝置。移動(dòng)工作臺(tái)的移動(dòng)由兩個(gè)水平油缸驅(qū)動(dòng),并具有防塵功能。

2、液壓部分及特點(diǎn)

液壓站主要由油箱—管路、油泵—電機(jī)組、閥控系統(tǒng)、補(bǔ)液系統(tǒng)、冷卻系統(tǒng)等組成。結(jié)構(gòu)采用油箱上置、油泵倒灌吸油方式。

2.1、油箱—管路

油箱采用10#槽鋼和8mm厚鋼板組焊而成。油箱內(nèi)部設(shè)有過濾網(wǎng),將回油和吸油區(qū)分開,配有單獨(dú)的液壓油冷卻過濾系統(tǒng)。油箱為鋼板焊接結(jié)構(gòu),鈍化防銹處理。油泵電機(jī)組分別排列在油箱兩側(cè),部分控制閥塊,冷卻電機(jī)泵組均放置在油箱上平面。由于鍛造液壓機(jī)工作環(huán)境差,建議用戶把油泵電動(dòng)機(jī)組,主油箱,電控柜與主機(jī)擱開,形成一個(gè)清潔的相對(duì)獨(dú)立的空間。

鍛造液壓機(jī)液壓系統(tǒng)內(nèi)的液壓沖擊振動(dòng)都比較大,因此,該機(jī)液壓系統(tǒng)管路上所有接頭處采用S向密封的特制發(fā)蘭或管S連接,合理增設(shè)防震管卡,減少能量損失,杜絕滲漏。

2.2、電機(jī)—油泵組

組成本液壓控制系統(tǒng)的主油泵—電機(jī)組若干臺(tái),油泵為知名品牌北京華德柱塞油泵。

控制油泵—電機(jī)組,由壓力補(bǔ)償軸向柱塞泵和電動(dòng)機(jī)組成。軸向柱塞泵是一種恒功率變量泵,壓力升高時(shí),流量依照特定規(guī)律減少,當(dāng)流量減少到公稱流量的40%時(shí),壓力再升高,其流量不再變化。控制油泵—電動(dòng)機(jī)組水平安裝在油箱上面,用于控制沖液閥及其它液壓元件。

2.3、閥控系統(tǒng)

閥控系統(tǒng)主要由控制進(jìn)油塊、回程閥塊、外控閥塊等組成。該系統(tǒng)采用內(nèi)控和外控兩種液壓控制方式,能夠保證機(jī)器在突然失壓時(shí),仍能夠控制機(jī)器的各類動(dòng)作,防止失控現(xiàn)象。該系統(tǒng)采用單向回路,也就是進(jìn)油和回油為分別的單獨(dú)油路。該系統(tǒng)采用兩種通徑的插裝閥相結(jié)合的二級(jí)控制系統(tǒng)。

液壓系統(tǒng)控制閥塊采用的是二通插裝閥,這是目前國(guó)內(nèi)外廣泛使用的一種液體傳送閥門,特別適用于大功率大流量的液壓控制系統(tǒng)。它具有結(jié)構(gòu)簡(jiǎn)單、通流能力大、抗污染能力強(qiáng)、性能可靠、響應(yīng)快、控制方式靈活等優(yōu)點(diǎn)。由于本機(jī)有快鍛工藝要求,該液壓控制系統(tǒng)的主缸卸壓回路采用三級(jí)泄壓控制回路,以滿足提高主缸快速泄壓能力,減小泄壓沖擊和噪聲。

2.4、補(bǔ)液系統(tǒng)

本機(jī)充液回路選用常閉式?jīng)_液閥,其主要作用是供主油缸吸排油用,當(dāng)滑塊快速下行時(shí),由于主油缸上腔內(nèi)形成負(fù)壓,將沖充閥吸開,充液箱內(nèi)的大量油液沖入油缸內(nèi)以補(bǔ)充油液不足,當(dāng)滑塊停止運(yùn)動(dòng)時(shí),充液閥關(guān)閉。回程時(shí),由控制油打開充液閥芯使之向充液箱中排

2.5、冷卻系統(tǒng)

2.5.1、冷卻系統(tǒng)采用水冷卻,主要由冷卻油泵組、板式冷卻器組成。

冷卻過濾油泵電機(jī)組由齒輪泵組成。冷卻過濾油泵電機(jī)組水平安裝的油箱上面,用于油液過濾冷卻。冷卻水溫度≥25度。冷卻速度較慢,需建設(shè)專用的水冷卻裝置及循環(huán)沉淀池、管道溝。

2.5.2、電制冷機(jī)組。制冷速度快,效果明顯,不易污染油液,易實(shí)現(xiàn)集中控制。費(fèi)用另算。

3、電器部分

本機(jī)電源采用三相四線制,三相交流電源電壓為380V,50HZ;控制電路為交流220V,指示燈電壓為63V,先導(dǎo)電磁閥控制電源為交流220V。設(shè)有專門的電器控制柜,一個(gè)主操縱柜,傳動(dòng)用電器元件均安裝于電控柜內(nèi),如電源開關(guān),空氣開關(guān),交流接觸器,控制變壓器,漏電保護(hù)等,電控柜內(nèi)設(shè)置照明燈及換氣通風(fēng)設(shè)施。

本機(jī)主控系統(tǒng)采用PLC可編程控制電器(選用西門子公司產(chǎn)品)主操縱柜上安裝各種按扭和操縱手柄本機(jī)操作系統(tǒng)分別采用手動(dòng)和半自動(dòng)兩檔操作,主操縱柜放置在液壓機(jī)旁邊的車間地面上,便于操縱和觀察。

4、潤(rùn)滑部分

本機(jī)器的潤(rùn)滑主要是活動(dòng)橫梁導(dǎo)向套和立柱之間所形成的四個(gè)摩擦副的潤(rùn)滑及移動(dòng)工作臺(tái)之間的潤(rùn)滑。橫梁導(dǎo)向套與立柱之間采用脂潤(rùn)滑,用手動(dòng)潤(rùn)滑泵加油潤(rùn)滑,移動(dòng)工作臺(tái)的支架之間采用電動(dòng)潤(rùn)滑泵。潤(rùn)滑介質(zhì)為鋰倉(cāng)脂0#-1#或0#-2#。機(jī)器每次使用前都應(yīng)對(duì)機(jī)器潤(rùn)滑,禁止機(jī)器在無油潤(rùn)滑狀態(tài)下工作。

5、快鍛次數(shù)及快鍛狀態(tài)下的行程描述

標(biāo)準(zhǔn)配置12臺(tái)泵組,快鍛次數(shù)35次/min 行程50mm;45次/min 行程25mm,壓制速度(工作速度)45mm/s。在快鍛工況下,一般是主缸進(jìn)油(1250T),也可以三缸進(jìn)油(2500T),可以單獨(dú)操作壓機(jī)手柄進(jìn)行工作,也可以與操作機(jī)聯(lián)動(dòng)快鍛。

普鍛工況下,三缸同時(shí)進(jìn)油,上、下行速度可以在100-300mm/s之間選擇性調(diào)節(jié)。最大鍛造力2500T,工作壓制速度45mm/s。在滿行程內(nèi),壓機(jī)行程由操作者任意控制。也可以根據(jù)需要選擇18臺(tái)泵的高配置,以提高機(jī)器運(yùn)行速度(壓制速度7545mm/s),以提高生產(chǎn)效率。

三、鍛造油壓機(jī)電氣自動(dòng)監(jiān)控部分的描述

1、電機(jī)綜合保護(hù)

通PLC對(duì)電機(jī)泵組進(jìn)行監(jiān)控,實(shí)現(xiàn)了電機(jī)的缺相保護(hù)、短路保護(hù)、超電壓保護(hù)、超電流保護(hù)等功能;一旦發(fā)生缺相短路、超電壓、電流、超負(fù)荷現(xiàn)象PLC控制電機(jī)停止運(yùn)行。

2、失壓保護(hù)

當(dāng)液壓系統(tǒng)某個(gè)零件因疲勞損壞而產(chǎn)生液壓油泄露時(shí),壓力繼電器發(fā)信號(hào)PLC控制主泵卸荷、停機(jī)起到了失壓保護(hù)作用。

3、油溫報(bào)警、自動(dòng)冷卻

液壓系統(tǒng)設(shè)有雙金屬溫度計(jì)裝置,當(dāng)油溫超過設(shè)定的溫度后,發(fā)出信號(hào)PLC控制冷卻泵工作,保護(hù)系統(tǒng)的正常工作。

4、濾油器堵塞報(bào)警

當(dāng)系統(tǒng)因油的清潔度而引起過濾器堵塞后,控制裝置發(fā)信號(hào)PLC控制電機(jī)泵停機(jī),按鈕站故障燈亮,清洗濾芯后方可工作。

5、液位報(bào)警

在液壓站油箱上設(shè)有液位控制繼電器,當(dāng)系統(tǒng)泄漏油位降低時(shí)PLC控制系統(tǒng)關(guān)機(jī),防止油液外溢。

6、電控箱

電控箱設(shè)有電壓、電流儀表盤,對(duì)系統(tǒng)電壓、電流進(jìn)行自動(dòng)監(jiān)控記錄。

四、安鍛公司質(zhì)量控制體系

1、執(zhí)行的標(biāo)準(zhǔn)

鍛造壓機(jī)設(shè)計(jì)、制造,執(zhí)行國(guó)家下列標(biāo)準(zhǔn)

JB3818-84《液壓技術(shù)條件》

JB3915-85《液壓安全技術(shù)條件》

ZBJ62025-89《鍛壓機(jī)械焊接技術(shù)條件》

GB/T5226.1-1996《工業(yè)機(jī)械電器設(shè)備第一部分通用技術(shù)條件》

2、質(zhì)量保證體系

2001年12月31日我公司獲得中國(guó)進(jìn)出口質(zhì)量認(rèn)證中心(簡(jiǎn)稱CQC)頒發(fā)的ISO9001:2000質(zhì)量體系認(rèn)證證書。證書書號(hào)為4100/200110088.

質(zhì)量管理體系文件主要有《質(zhì)量手冊(cè)》和《程序文件》。《程序文件》共有文件控制程序;質(zhì)量記錄控制程序;管理評(píng)審控制程序;人員培訓(xùn)、評(píng)定和聘用的控制程序等19個(gè)。

3、質(zhì)量方針、質(zhì)量目標(biāo)

質(zhì)量方針:

質(zhì)量第一,顧客至上

優(yōu)質(zhì)服務(wù),科技創(chuàng)新

預(yù)防為主,持續(xù)改進(jìn)。

質(zhì)量目標(biāo):

產(chǎn)品(整機(jī))一次交檢合格率:95%

產(chǎn)品(整機(jī))出廠交檢合格率:100%

顧客信息反饋處理率:100%

4、建立關(guān)鍵件和裝配工序質(zhì)量管理點(diǎn)及作業(yè)指導(dǎo)書

鍛造油壓機(jī)關(guān)鍵件的加工和裝配分布在四個(gè)分廠,為保證其產(chǎn)品質(zhì)量,我們?cè)谒膫€(gè)分廠建立了20個(gè)質(zhì)量管理點(diǎn),同時(shí)每個(gè)關(guān)鍵件編寫作業(yè)指導(dǎo)書,每個(gè)工序的公差要求比圖紙?zhí)岣吡?/FONT>1/3,零件的加工、裝配嚴(yán)格按指導(dǎo)書要求加工,關(guān)鍵件各項(xiàng)要求100%合格。

5、建立關(guān)鍵件質(zhì)量記錄檔案

對(duì)于關(guān)鍵件我們按照AD/AGC-4.0-02-2001.8都分別建立了質(zhì)量記錄卡片,最后匯總到整機(jī)檔案,方便了查詢和追溯。

6、建立主要件質(zhì)量記錄檔案

鍛造油壓機(jī)主要件都有質(zhì)量記錄卡片,每個(gè)零件各項(xiàng)要求必須97%合格。

正因?yàn)槲覀儾扇×松鲜龃胧疟WC了我們的壓機(jī)部裝、總裝、試車一次交檢合格率達(dá)到了98%,整機(jī)出廠合格率達(dá)到了100%。

7、關(guān)鍵件的檢測(cè)和實(shí)驗(yàn)

我公司質(zhì)量檢測(cè)體系如下:

原材料進(jìn)廠檢驗(yàn)→工序加工檢驗(yàn)→半成品庫(kù)檢驗(yàn)→裝配檢驗(yàn)→出廠檢驗(yàn)。

關(guān)鍵件的關(guān)鍵尺寸(要求)在工序中均有檢測(cè)手段,能保證100%檢測(cè)。

主要檢測(cè)、實(shí)驗(yàn)儀器有:理化實(shí)驗(yàn),金相分析、二級(jí)計(jì)量等級(jí)布氏、洛氏硬度計(jì)、表面粗糙度儀、超聲波探傷儀、磁粉探傷儀等等。

五、鍛造油壓機(jī)加工過程中的質(zhì)量控制措施及計(jì)劃

1、 鍛造壓機(jī)從加工—裝配—試車嚴(yán)格執(zhí)行公司質(zhì)量管理體系文件中 “過程控制程序”, “產(chǎn)品測(cè)量和監(jiān)視控制程序” “不合格品控制程序”其中:

各生產(chǎn)車間部門、各工序按圖紙、按工藝、按技術(shù)標(biāo)準(zhǔn)要求組織生產(chǎn),嚴(yán)格執(zhí)行自檢和專檢相結(jié)合的質(zhì)量管理制度,操作人(小組)對(duì)工序完工的零部件產(chǎn)品進(jìn)行自檢,將合格品和不合格品分別放置,交檢驗(yàn)員檢驗(yàn)。

檢驗(yàn)員對(duì)完工的零件進(jìn)行專檢并將合格品和不合格品做出標(biāo)識(shí),對(duì)不合格產(chǎn)品及時(shí)報(bào)出質(zhì)量日?qǐng)?bào),再交送相關(guān)部門,按《不合格品控制程序》進(jìn)行處理,對(duì)合格品可轉(zhuǎn)入下工序。

操作人員和檢驗(yàn)員按質(zhì)量管理規(guī)定要求做好自檢和專檢記錄

對(duì)于批量生產(chǎn)(一次超過三件以上)檢驗(yàn)員應(yīng)做好首檢、巡檢,完工檢驗(yàn)工作。

對(duì)生產(chǎn)過程中未經(jīng)檢驗(yàn)和檢驗(yàn)不合格未經(jīng)處理和零部件不準(zhǔn)轉(zhuǎn)序和入庫(kù)

需要外廠協(xié)作加工的零部件(如鑄鍛件毛胚),由生產(chǎn)處負(fù)責(zé)通知質(zhì)管處派人現(xiàn)場(chǎng)檢驗(yàn)或進(jìn)廠后檢驗(yàn),做好檢驗(yàn)記錄。

半成品庫(kù)檢查員和庫(kù)管員對(duì)入庫(kù)件進(jìn)行復(fù)檢,對(duì)外觀質(zhì)量進(jìn)行監(jiān)視,不合格件不允許入庫(kù)。

檢查員對(duì)主要零部件進(jìn)行編號(hào),打印編號(hào)號(hào)碼,做好記錄、存檔。

產(chǎn)品裝配.試車監(jiān)視控制

2、部裝試驗(yàn)檢驗(yàn)

產(chǎn)品部裝完成后轉(zhuǎn)入下工序按工藝規(guī)程、技術(shù)要求進(jìn)行試驗(yàn),自檢合格后交檢查員驗(yàn)收,對(duì)驗(yàn)收合格的產(chǎn)品,檢查員須在試驗(yàn)記錄、工藝路線單上簽字,方可轉(zhuǎn)入噴漆工序。

試車工和檢查員按檢驗(yàn)規(guī)定做好試驗(yàn)過程、性能試驗(yàn)檢測(cè)記錄。

經(jīng)檢驗(yàn)性能不合格的產(chǎn)品,由試車工重新整修調(diào)試,必要時(shí)由技術(shù)處.質(zhì)管處協(xié)助解決出現(xiàn)的問題,對(duì)返工的產(chǎn)品重新試驗(yàn)、驗(yàn)收。

試驗(yàn)性能不合格產(chǎn)品不能轉(zhuǎn)入噴漆工序,檢查員負(fù)責(zé)監(jiān)督。

六、安裝和調(diào)試、培訓(xùn)描述

1、安裝與調(diào)試說明

本設(shè)備全套系統(tǒng)單元完全由我公司制造安裝。其中:本體部分、液壓站部分、電器等部分,均在我公司完成部裝,并進(jìn)行清洗、氣密、保壓等檢驗(yàn)實(shí)驗(yàn),符合部裝出廠條件。

設(shè)備現(xiàn)場(chǎng)安裝時(shí),我公司有一整套安裝規(guī)程和成熟的安裝經(jīng)驗(yàn),確保一次安裝成功。采取多種措施確保按期完成安裝調(diào)試。

設(shè)備安裝時(shí),要做到現(xiàn)場(chǎng)焊接的管道要先酸洗,再用水沖,洗干凈后才能安裝。

所有管路要進(jìn)行氣密試驗(yàn)和保壓試驗(yàn),在確保不漏氣的情況下,才開始試車。

試車分空運(yùn)轉(zhuǎn)和帶負(fù)荷試車。

負(fù)荷試驗(yàn)時(shí),要先實(shí)現(xiàn)“慢升、慢降快升、快降、常鍛、快鍛”等動(dòng)作試驗(yàn),無異常現(xiàn)象后再試打鍛件。確保一次試車成功。連續(xù)不間斷熱負(fù)荷生產(chǎn)鍛件500噸,同時(shí)對(duì)設(shè)備進(jìn)行密封性和功能性實(shí)驗(yàn),確保產(chǎn)品質(zhì)量無隱患。

2、技術(shù)培訓(xùn):

選擇在設(shè)備安裝、調(diào)試以及試生產(chǎn)的過程中進(jìn)行培訓(xùn)。由現(xiàn)場(chǎng)工程技術(shù)人員包括設(shè)備工程師、電氣工程師進(jìn)行現(xiàn)場(chǎng)主講。

技術(shù)培訓(xùn)總課時(shí)為:86個(gè)課時(shí),具體內(nèi)容和課時(shí)安排如下:

理論學(xué)習(xí)——20個(gè)小時(shí)。

鍛造油壓機(jī)工作原理學(xué)習(xí)——20小時(shí)。

鍛造油壓機(jī)操作方法學(xué)習(xí)——20小時(shí)。

鍛造油壓機(jī)的日常維護(hù)和定期維護(hù)保養(yǎng)學(xué)習(xí)——8小時(shí)。

鍛造油壓機(jī)常見故障分析和處理學(xué)習(xí)——12小時(shí)。

鍛造油壓機(jī)易損件更換方法學(xué)習(xí)——4小時(shí)。

鍛造油壓機(jī)模具的安裝固定方法學(xué)習(xí)——2小時(shí)。